MONTAJE

.jpg)

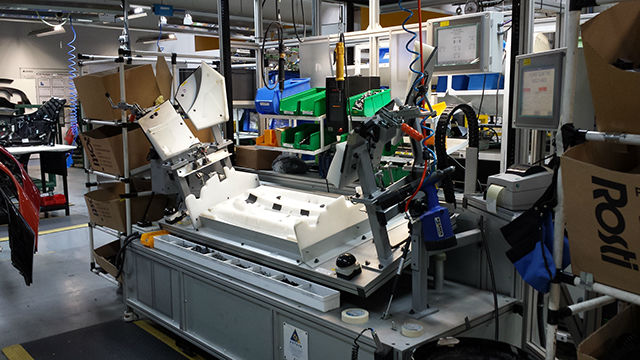

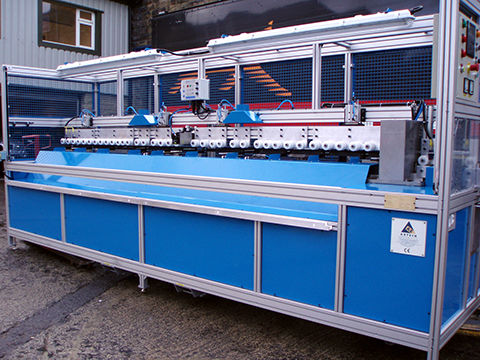

Una unidad de prueba doble cara que detectan que los residuos se ha eliminado, y que los clips se han instalado y se presionan las molduras de alfombras delanteras y traseras.

Para adaptarse a los nidos de alfombras delanteras y traseras existentes, los sensores funcionan con el sistema de prueba.

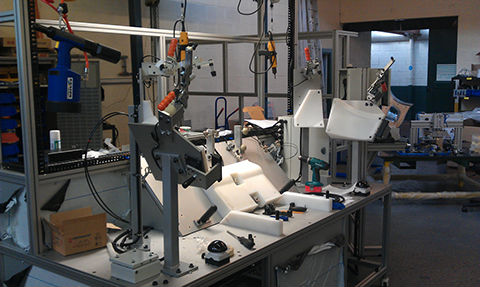

Máquina que ayuda al operador a localizar y mantener nueve clips y dos almohadillas mientras que el pegamento de fusión en caliente es puesto. El dispositivo también tiene una característica de Poke Yoke comprobar que todos los clips se han detectado.

Máquina que ayudan en el montaje de las dos molduras que hace un alerón trasero.

Máquina que sostienen un plato de calor de aluminio y una etiqueta sobre un bloque moldeado con herramientas calientes con el fin de activar el adhesivo.

Se carga en el nido la moldura palanca / lámpara "A" superficie hacia abajo en la plataforma. Tras verificar el color, la alfombra principal se ajusta entonces. Como la moldura principal es la alfombra y el PP toproll, es posible que un solo sensor de color puede no ser adecuado y por lo tanto se incluyen dos en esta cita.

Luego se suman los deflector de ventilación, gancho de equipaje, entelado y aislamiento antes de la sujeción en su lugar. Tornillos y arandelas de estrella se utilizan para completar el conjunto, junto con la instalación de cuatro clips linterna.

Esta estación se adaptan para el montaje del reposabrazos lateral, puerta, acolchado y la estructura.

Para el montaje de la puerta, en primer lugar, se carga el mando en el nido, el acolchado de la puerta a continuación, de nuevo el color es comprobado. El conjunto se completa atornillando cuatro tornillos.

Para el montaje de la bolsa, el componente se carga en el nido antes de cargar el pestillo. Se añade entonces el bloque de aislamiento y el ensamblaje fijado

La estación de trabajo producir 5 variantes de puertas diferentes, las estaciones de trabajo de las puertas delanteras no tienen la unidad de diapositivo 3/5 puertas ni los 3 sensores de puertas asociadas. Los sistemas de control por PLC no es por PC, pero se realizan exactamente de la misma manera a través de instrucciones de la pantalla HMI.

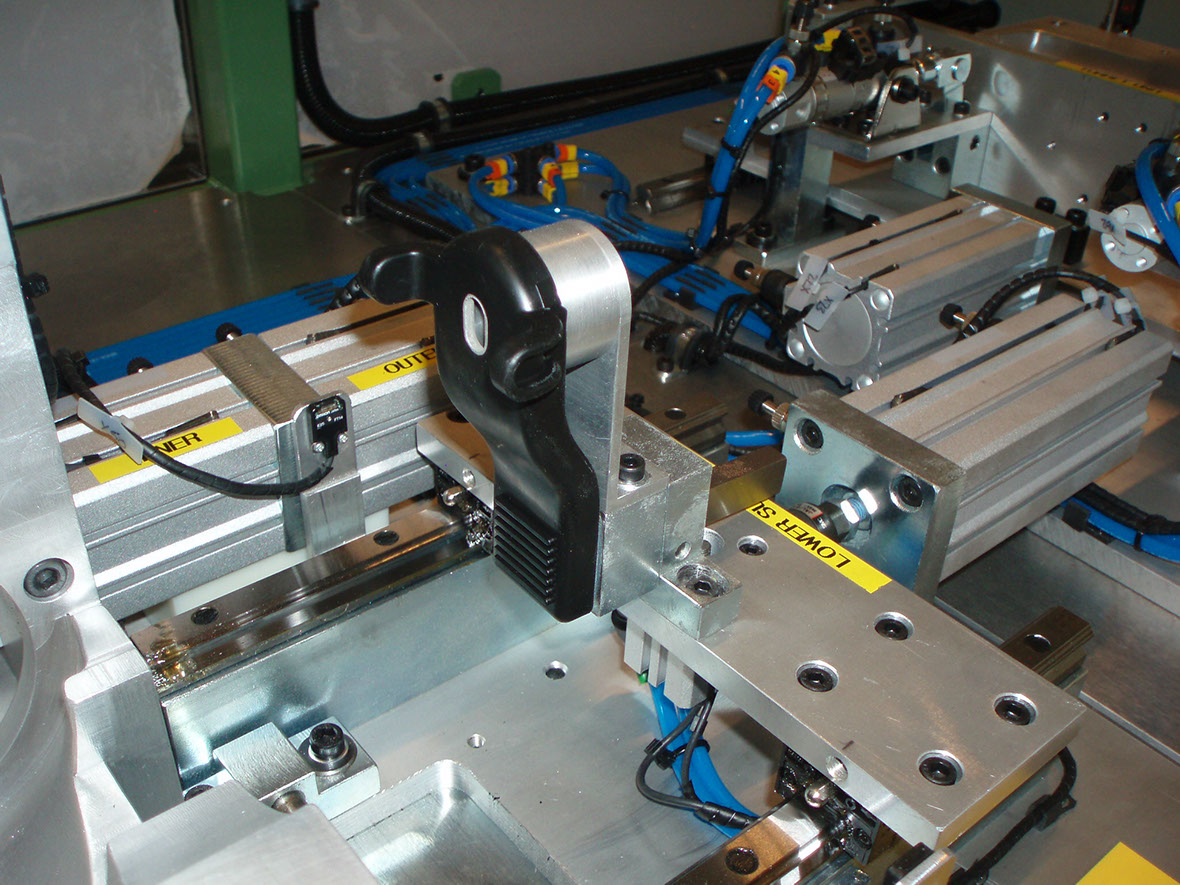

Dos dispositivos fijos son necesarios para el montaje completo de este componente; el primero en montar el pestillo al sustrato, y la segunda es el montaje de la guarnición de acero recortada al sustrato & doblar la pestaña para asegurar el ajuste en su posición.

Una sola pieza que procesa un apoyabrazos izquierdo o derecha, seleccionandolo mediante un interruptor en el zocalo. También en el banco de trabajo, en la parte inferior a la derecha esta el escáner para el código de barras y impresora de etiquetas. Un destornillador EBL está suspendido en el carril aéreo a través de un equilibrio de carro y el resorte que le permite ser utilizado en cualquiera de las cuatro posiciones. Un HMI esta colocado en el centro de la mesa a la altura de la cabeza y el armario de control se encuentra bajo la superficie de trabajo dentro del marco.

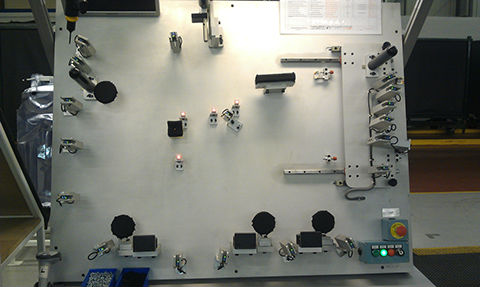

Diseño y fabricación de una serie de paneles para el montaje de la puerta y apoyabrazos.

Diseño y fabricación de diversos equipos para los parachoques delanteros y traseros.

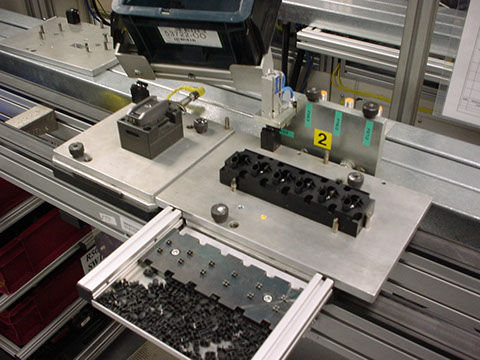

Diseño y fabricación de equipo de perforación de grapas para insertar 8 grapas.

Diseño y fabricación de una gama de accesorios de montaje que localizan y apoyan las piezas moldeadas, mientras que las operaciones de montaje se han completado.

Una sola pieza con un nido de montaje. Impulsado por las instrucciones de la HMI el operador puede cargar los ganchos en las ubicaciones destinadas en el nido. Existen 2 tipos disponibles, los sensores comprueban que el modelo correcto está presente. Se posiciona el componente con la superficie hacia abajo en el nido y se cierran los cerrojos. Si se detecta el color correcto la abrazadera bloquea el componente. Los clips linterna se ensamblan y el operador presione el botón de prueba. Si se detectan todas las partes, un código de barras será impreso, este ha de ser escaneado para liberar el bloqueo de la abrazadera.

LH & RH 'B' conjunto inferior posterior y superior rollo de montaje.

Diseño y fabricación de una estación de trabajo de recorte / montaje de un mamparo para el relleno del componente.

Diseño y fabricación de una gama de accesorios de montaje que localizan y apoyan las piezas moldeadas, mientras que las operaciones de montaje se han completado.

60x80.jpg)

20 - 20

<

>

PUNZONADO

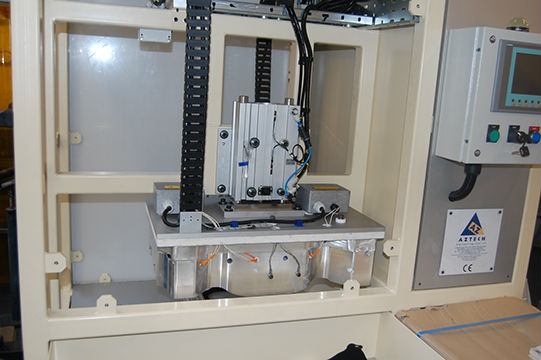

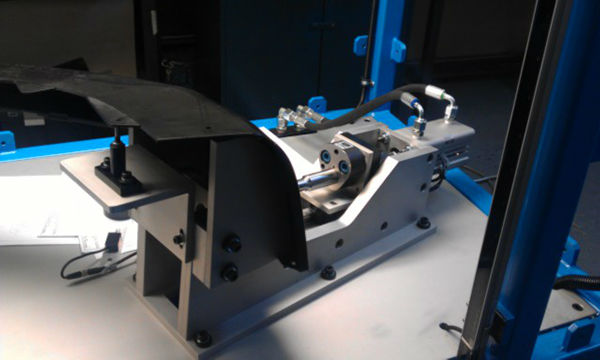

Diseño y fabricación de una máquina para perforar el sustrato anti arañazos antes de realizar la operación de plegado de una pestaña para montar el sustrato y el plato anti arañazos.

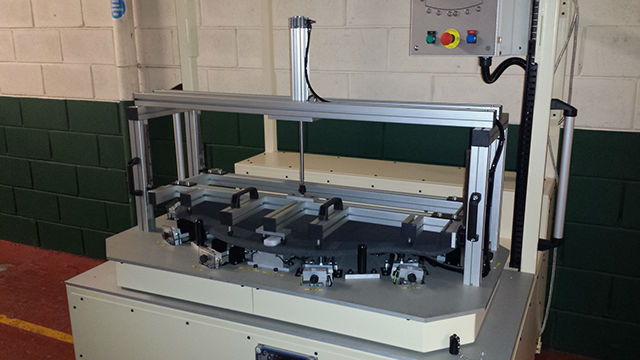

Diseño y fabricación de una plataforma de perforación potencia hidráulica que perforar los cuatro grandes aberturas, cuatro aberturas "clave" en forma de hoyos y recorta fuera de la puerta de moldeo.

La máquina es una máquina accionada electro-neumática de la sierra que corta la junta delantera y trasera para el acabado longitudinal. Incorpora una hoja que realiza una muesca en la parte delantera. Esta unidad está alimentada por aire.

La herramienta fue modificada para incorporar 5 agujeros adicionales. Estos se pueden colocar en los puntos donde, en la actualidad, existen los pins moldeados. Los agujeros son de ø6.0 mm.

Esta máquina perfora los 4 de orificios del sensor de PDC en los parachoques. También perforar las ranuras de 10 mm 5 mm x 4 hacia el parachoques trasero.

Diseño y fabricación de 2 unidades punzonadoras autónomas que perforan los agujeros de PDC en el componente de la cubierta delantera y el PDC y los agujeros de la insignia en el componente radshell.

Diseño y fabricación de máquina de pie libre que surgen de una sección de moldeo del reborde mano izquierda que convierten la moldura de una variante a otra.

Diseño y fabricación de una plataforma automática capaz de perforar 2 agujeros pequeños (aproximadamente 5 mm) en el compartimento de la puerta de HR.

Diseño y fabricación de una máquina de perforación autónoma que perfora los agujeros del limpiaparabrisas (aprox. 32 mm de diámetro) y de la puerta, ya sea para RHD o componentes de la pantalla de la hoja volante a la izquierda.

9 - 9

<

>

CORTE

Rediseño de la máquina, la máquina realiza dos cortes a la longitud de la máquina, produce artículos WQ de recorrido de vidrio extrusión antes del moldeo.

Esta es una herramienta de dos operaciones, produce 3 cortes con cuchilla y quitar 2 conductos "chimenea" del componente. Primero se realiza una prueba de fugas del componente , posteriormente se realiza el perforado de las chimeneas utilizando hojas de sierra y al final se realiza el corte de la pieza con unas hoja de cuchillo.

Máquina de soldadura - Se requiere una placa de la máquina de soldadura 4 dedicada a soldar dos soportes y 2 "chimeneas". Platos calientes están protegidos de la intervención del operador en la medida de lo posible.

El conducto está moldeada como un par unido y se supone éstos están unidos alrededor de los conductos rectangulares, con una separación adecuada entre ellos para permitir el recorte.

La herramienta son 4 cuchillos y dos herramientas de perforación, para dividir los componentes y perforar un solo orificio Ø11mm en cada componente, este agujero puede ser perforado con un cortador escalonado para reducir la fuerza de perforación.

La prueba de fugas también se lleva a cabo antes del recorte.

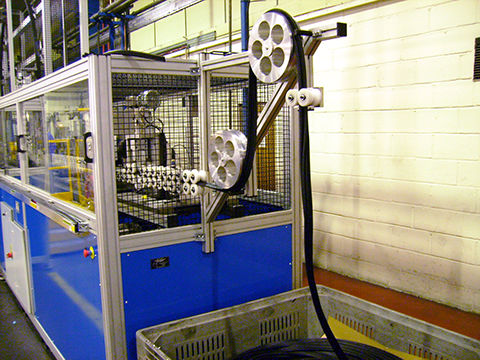

Diseño y fabricación de una máquina de corte automático de longitud para dar cabida a ambos, alimentado por bobinas y longitudes de corte áspero de diversos perfiles.

La máquina produce ocho componentes de RCL de extrusión y un total de 46 hoyos y 2 muescas en aquellos componentes

Una vez más este equipo es un dispositivo electro / neumático autónomo que produce componentes tanto para puertas delanteras como traseras para los coches de 5 puesrtas. Pero la diferencia en la máquina para coches con 3 puertas es que hay dos conjuntos de troqueles de cuatro pilares, cada uno con su propio cilindro neumático montado dentro del bastidor principal. El diseño se compone de sellos de las puertas delanteras de extremo a extremo en la parte posterior de cada lado del conjunto con los sellos traseras por delante. Selecciones para ejecutar todo, o cualquier variación de las piezas son a través de la HMI.

La máquina es una máquina accionada electro-neumática que corta y deforma los sellos de la puerta posterior en forma de "z".

Producir cortes en los extremos de la junta principal. Un extremo del corte es idéntico a un corte en el travesaño superior. Por lo tanto este equipo es para producir sólo el corte extremo opuesto en cada uno de los componentes de LH y RH

Esta plataforma produce el componente anterior con una longitud de corte áspero. La longitud final de la parte es 428mm, con un corte recto en cada extremo y la tapa eliminado en una longitud de 75 mm. Como en el carril de cabecera, la parte plana y presenta cortes son del tipo guillotina.

Esta plataforma produce una serie de sellos ferroviarios cabecera de dos longitudes de corte basto (dos de LH, dos partes RH). Las partes delanteras son 882mm de largo y los traseros son 524mm, y por lo que se supone que los primeros cortes son aproximadamente 1.450 de largo.

Diseño y fabricación de una herramienta de esclavos para terminar este componente.

El componente esta formado por cuatro partes separadas moldeados como una sola. La herramienta de esclavos divide estas piezas y taladra agujeros Ø9mm y Ø4.5mm en total.

12 - 12

<

>

SOLDADURA

.jpg)

Diseño y fabricación de una serie máquinas de soldadura por ultrasonidos autónomas que sueldan las almohadillas de aislamiento a las molduras.

1 - 2

<

>

OTROS

Diseño y fabricación de un nido de ubicación que se adhieren a una placa de fijación existente en una máquina de impresión almohadilla, y con seguridad, localiza y mantiene un casco "modelo 600" (con accesorios internos).

Actuadores para ser cargados en la zona del nido de trabajo.

La máquina es electro / hidráulica que corta 10/15mm el extremo superior del componente. La acción de corte es de cuchillas de latón con el cobre que se encuentra en la cima para reforzar el juego de matrices y la cuchilla de corte acariciando hacia arriba. Cuenta con tres pasadores de expulsión por nido que están conectados y activados por un solo cilindro cuando el cilindro principal ha terminado la carrera.

Diseño y fabricación de una máquina que produce una serie de ranuras en V en ambas caras de un tablero de espuma.

Diseño y fabricación de una máquina autónoma que revisa el O / A longitud de una pieza precortada de extrusión, lo deforma en forma de 'z' a lo largo de cuatro áreas de la junta y auto-marca la extrusión como señal de haber pasado por la máquina.

Diseño y fabricación de una máquina autónoma que corta una RCL de extrusión a un tamaño final, lo deforma en forma de 'z' en dos áreas de la junta y auto-marca la extrusión como señal de haber pasado por la máquina.

Diseño y fabricación de una máquina autónoma que corta un serpentín de extrusión a un tamaño final, lo deforma en forma de 'z', perfora dos agujeros de drenaje y auto-marca la extrusión como marca de haber pasado por la maquina. El tiempo de ciclo es de 43.5 segundos como máximo.

Diseño y fabricación de una plataforma de montaje para atender a dos variantes de componente. La funcionamiento de la plataforma es la de identificar la variante por medio de un sensor de escáner de código de barras y comprobar la presencia de todas las partes del componente antes del ensamblaje, y el ensamblaje completo.

Diseño y fabricación de un nido de montaje que sujeta la cubierta, mientras que se realiza el montaje manualmente.

La máquina está diseñada para presionar paneles de pizarra.

Diseño y fabricación de una máquina para la verificación del color, confirma los colores interiores y exteriores de tres variantes de puertas posteriores.

1 - 11

<

>

Copyright © 2014 Aztech Engineering (UK) Ltd.